Serwomotory ze względu na swoją szybkość i precyzję, są stosowane w maszynach, w których cykl ruchu jest kluczowy dla optymalizacji produktywności i jakości procesu. Jednak zrozumienie systemu opartego na serwonapędach wymaga holistycznego podejścia do potrzeb użytkownika wobec maszyny i kontroli ruchu jako całości. Ed Novak z Trio Motion Technology przedstawia Nam ten proces.

Ostatnio zostałem poproszony o zaprojektowanie systemu kontroli ruchu opartego na serwonapędach dla dużej maszyny o wielu osiach. Klient ten dostarcza rozwiązania maszynowe do branż: kucia, kształtowania materiałów i produkcji przemysłowej. Zadaniem tej specyficznej maszyny była obsługa, sortowanie, łączenie i przygotowywanie stalowego zbrojenia wykorzystywanego w konstrukcjach wykonanych z betonu. Ich specjalistyczna aplikacja wymagała współpracy 66 osi serwomechanizmów w celu zapewnienia płynnego i dokładnego pozycjonowania prętów zbrojeniowych.

Projektując system o tak dużej skali, stosujemy w Trio podejście od ogółu do szczegółu, rozpoczynając od omówienia końcowego rezultatu, jaki chce osiągnąć budowniczy maszyny. Zazwyczaj tym celem jest zwiększenie przepustowości (co wiąże się z prędkością maszyny) oraz utrzymanie powtarzalnej jakości (precyzji) pracy maszyny.

Ustalenie podstawowych celów kształtuje wstępny projekt architektury maszyny, obejmując kompleksowe potrzeby kontroli – od interfejsu użytkownika po specyfikacje serwomotorów i napędów.

Koordynacja ruchu

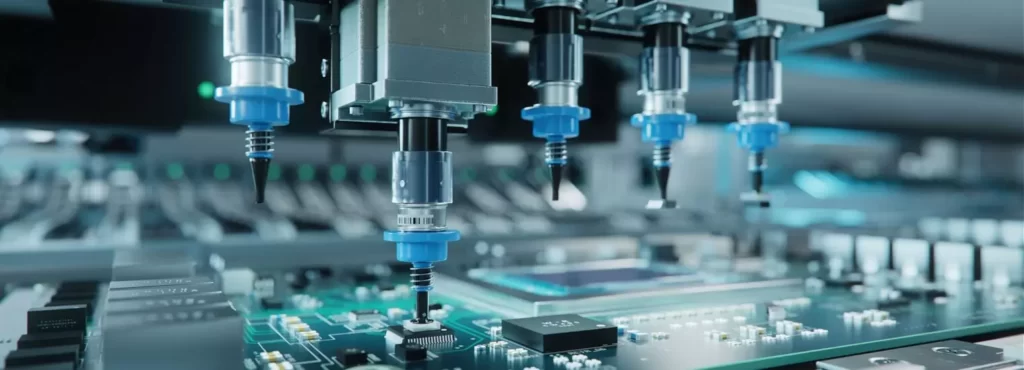

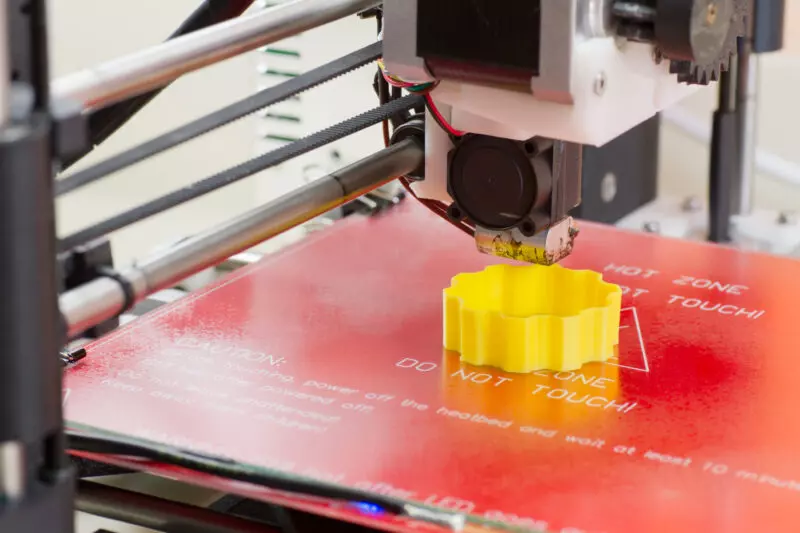

Tworzenie dużych projektów polegających na koordynacji ruchu z udziałem dziesiątków osi jest powszechne, jednak zdarzają się również projekty na maszyny wykorzystujące od dwóch do sześciu osi. Mimo że projekt z mniejszą liczbą osi może wydawać się łatwiejszy, to złożoność koordynacji ruchu oraz wymogi dotyczące precyzji i dokładności są co najmniej tak samo wysokie. Do tej kategorii zaliczają się maszyny oparte na systemach bramowych w trzech wymiarach, w tym aplikacje typu pick and place, drukarki 3D, obrabiarki CNC oraz maszyny do cięcia, takie jak cięcie plazmowe lub strumieniowe cięcie wodą.

Bez względu na skalę projektu kontroler ruchu jest kluczowym elementem maszyny bazującej na szybkości, precyzji i koordynacji. Punktem wyjścia w wyborze odpowiedniego kontrolera jest ustalenie liczby osi serwo, które kontroler ma koordynować.

Mechaniczne ograniczenia danej maszyny często powodują, że nie ma możliwości wykorzystywania w pełni precyzji oferowanej przez system serwomechanizmów. Wszystkie zalety kontrolera zoptymalizowanego pod kątem zaawansowanego ruchu ujawniają się w momencie, gdy aplikacja wymaga szybkiej koordynacji wielu osi.

Dedykowane kontrolery ruchu, oferujące funkcje takie jak optymalizacja prędkości i integralności ścieżki, a także wysoka jakość wykonania i matematyczna precyzja, gwarantują najwyższy poziom koordynacji ruchu. Szybkość i koordynacja maszyn zależą także od wydajności sygnałów kontrolnych. Dlatego często stosuje się sieci czasu rzeczywistego, takie jak EtherCAT, zapewniające deterministyczną, szybką komunikację, w aplikacjach opartych na wysokiej jakości ruchu.

Chcesz dowiedzieć się więcej o kontroli ruchu?

Dobór serwomechanizmów

Aby wprowadzić w życie polecenia kontrolera ruchu, odnosimy się bezpośrednio do osi serwomechanizmów. Dobór specyfikacji silników i napędów wymaga, aby zespół projektowy OEM dostarczył ogólne wymagania mechaniczne maszyny dla każdej osi, takie jak potrzeba ruchu obrotowego czy liniowego, a także uwzględnienie specjalnej kinematyki, np. integracji z robotem SCARA. W uproszczeniu, ten etap polega na określeniu wymagań dotyczących przesunięcia danej masy na ustaloną odległość w konkretnym czasie. Wymiarowanie serwomechanizmów, czyli obliczenie potrzebnej prędkości i momentu obrotowego do spełnienia ogólnych wymagań ruchowych, jest zatem kluczowe.

Niejednokrotnie w aplikacjach w rodzaju trzyosiowej bramy, jedna oś może przenosić obciążenie innej, dlatego nie zawsze da się określić indywidualne wymiary każdej osi. Typ obciążenia oraz sposób połączenia wprowadzają dodatkową bezwładność, co również należy uwzględnić w projekcie. W rezultacie, serwomotor powinien być dobierany z marginesem bezpieczeństwa dla prędkości i momentu obrotowego, równoważąc to z potrzebą zapewnienia kompaktowej, wydajnej konstrukcji, co przekłada się na ekonomiczność budowy maszyny.

Możliwość osiągania wysokiego poziomu dynamiki i precyzji przy nagłym przyspieszeniu jest charakterystyczna dla osi serwomechanizmu. Aby to osiągnąć, serwomotor powinien cechować się niską bezwładnością i wysoką zdolnością do generowania momentu szczytowego, co pozwala mu na szybkie przyspieszanie i osiąganie ustalonej prędkości w możliwie najkrótszym czasie.

Do zapewnienia kontroli nad pozycją i prędkością, kluczowym składnikiem wysokodynamicznego serwomotoru jest enkoder. Enkoder dostarcza informacje zwrotne o pozycji, sprawiając, że serwomotor precyzyjnie podąża za sygnałem sterownika. W dodatku, aby skutecznie wzmacniać ten sygnał, powinniśmy wybrać odpowiedni serwonapęd dostosowany do zapotrzebowania energetycznego serwomotoru, który zapewnia wystarczającą wydajność do przekazywania sygnałów sterujących z odpowiednio wysoką częstotliwością cykli.

Interesuje Cię, jak przesunąć oś do pozycji początkowej?

Złożone profile kinematyczne

Skupmy się ponownie na kontrolerze ruchu, który jest “centrum dowodzenia” odpowiedzialnym za zarządzanie profilem ruchu maszyny, w tym trajektorią i pozycją oraz prędkością i przyspieszeniem, w każdym dynamicznym systemie serwomechanizmów. Nawet nasz przykład z trzema osiami, który mógłby zostać zastosowany w maszynie CNC lub drukarce 3D, może wymagać sterowania złożonymi ruchami, takimi jak konturowanie ścieżki skomplikowanego wzoru cięcia lub synchronizacja wszystkich trzech osi, aby osiągnąć ruch w przestrzeni trójwymiarowej.

Do tworzenia złożonych ruchów, niezbędne jest odpowiednie środowisko programistyczne, w którym szybko można wygenerować precyzyjne komendy. Inżynierowie OEM mogą chcieć integrować komendy opracowane w innym środowisku, na przykład w formacie G-code lub też mogą opracować własne profile. Języki zgodne z IEC61131-3 są dość uniwersalne (większość środowisk kontroli ruchu może je obsłużyć) i dobrze znane niejednemu inżynierowi. Jednak dedykowane języki ruchu, które są szybkie i łatwe do nauczenia się dzięki wykorzystaniu poleceń tekstowych w języku angielskim, mogą ułatwić realizację złożonych zadań programistycznych.

Zarządzanie maszynami

Większość deweloperów sterowania ruchem zajmuje się opracowywaniem aplikacji na zamówienie producentów maszyn. Niezależnie od wybranego podejścia bardzo istotne jest sprawne zarządzanie maszynami. Do tego potrzebne jest środowisko programistyczne, które jest wyposażone w rozległą bibliotekę poleceń ruchu dla najbardziej złożonych profili kinematycznych.

Środowisko programistyczne powinno także umożliwiać zarządzanie integracją czujników maszyny i urządzeń bezpieczeństwa. Obecnie, dzięki wbudowanym portom I/O lub zintegrowanym systemom I/O, nowoczesne kontrolery ruchu skutecznie sprawdzają się w roli urządzenia zarządzającego całą maszyną. Dlatego też, wybierając kontroler optymalizowany pod kątem koordynacji ruchu serwo, nie tylko maksymalizuje się produktywność i wydajność maszyny, ale również poprawia się efektywność i obniża koszty projektowania maszyny.

Autorem artykułu jest Ed Novak, specjalista do spraw kontroli ruchu z Trio Motion. Oryginalny artykuł można przeczytać tutaj: Novak E., Specyfing a servo motion system: The machine designer perspective, “design, products & applications”, December 2023, s. 18-19, dostępny: https://edition.pagesuite-professional.co.uk/html5/reader/production/default.aspx?pubname=&edid=400d10e2-5db4-403b-a5a7-3579781b86b0&pnum=19.